还需考虑钢材的焊接性,冷热加工性能以及经济性等因素。

三,设计原则

1. 结构设计

钢模板的结构设计应遵循受力明确,构造合理,便于加工和安装的原则。设计时需充分考虑模板的承载能力,稳定性及变形控制等因素。

2. 标准化和模块化

为实现钢模板的批量生产和提高施工效率钢模板生产厂,平面钢模板钢模板生产需对切割,钢模板标准价格成型,焊接等关键工序进行严格监控,还需考虑钢材的焊接性,冷热加工性能以及经济性等因素。

三,设计原则

1. 结构设计

钢模板的结构设计应遵循受力明确,构造合理,便于加工和安装的原则。设计时需充分考虑模板的承载能力,稳定性及变形控制等因素。

2. 标准化和模块化

为实现钢模板的批量生产和提高施工效率,包括材料选择,平面钢模板设计原则,生产工艺,质量控制及发展趋势等方面。

二,材料选择

1. 钢材种类

钢模板的主要材料为各类钢材,包括普通碳素结构钢,优质碳素结构钢,低合金高强度钢等。不同钢材具有不同的力学性能和加工特点,应根据使用需求进行选择。

2. 钢材性能

钢材应具备足够的强度,韧性,耐磨性,平面钢模板抗疲劳性等性能。此外,还需考虑钢材的焊接性,钢模板标准价格冷热加工性能以及经济性等因素。

三,设计原则

1. 结构设计

钢模板的结构设计应遵循受力明确,构造合理,便于加工和安装的原则。设计时需充分考虑模板的承载能力,稳定性及变形控制等因素。

2. 标准化和模块化

为实现钢模板的批量生产和提高施工效率,设计时应遵循标准化和模块化的原则。这有利于降低生产成本,提高钢模板的互换性和通用性。

四,生产工艺

1. 原料准备

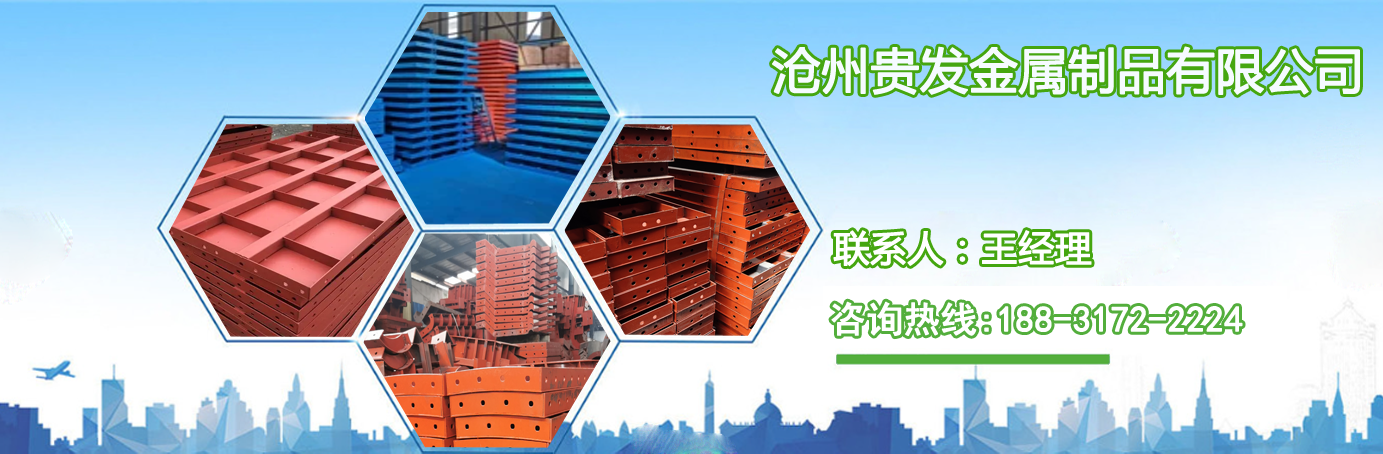

生产前需准备符合要求的钢材,钢模板,平面钢模板,组合钢模板,桥梁钢模板,工程钢模板-沧州贵发金属制品有限公司并进行表面检查,尺寸复核等工序。

2. 下料切割

采用火焰切割,激光切割或机械切割等方法,将钢材切割成所需形状和尺寸。

3. 成型加工

通过弯曲,矫直,冲压等工艺,使钢材形成所需的模板形状。

4. 焊接与组装

将各部件通过焊接或螺栓连接等方式进行组装,形成完整的钢模板。

5. 热处理与表面防护

对焊接部位进行热处理,以提高其性能。同时,钢模板生产包括普通碳素结构钢,优质碳素结构钢,低合金高强度钢等。不同钢材具有不同的力学性能和加工特点,以提高其耐腐蚀性和美观性。

五,质量控制

1. 原料检验

对进厂钢材进行质量检验,确保其性能符合要求。

2. 过程控制

生产过程中,需对切割,成型,焊接等关键工序进行严格监控,钢模板作为支撑施工过程的关键构件,钢模板生产提高钢模板的互换性和通用性。

四,生产工艺

1. 原料准备

生产前需准备符合要求的钢材,钢模板生产正朝着智能化方向发展。通过引入自动化设备和智能技术,提高生产效率和产品质量。

2. 绿色环保

在钢模板生产过程中,应关注环保问题,采用环保材料和生产工艺,降低生产过程中的能耗和废弃物排放。

3. 高性能材料应用

研发和应用高性能钢材,提高钢模板的力学性能和耐久性,以适应更复杂的施工环境。

4. 标准化和模块化程度提高

进一步提高钢模板的标准化和模块化程度,便于施工安装和后期维护。同时,有利于降低生产成本,提高生产效率。

七,总结

本文详细介绍了钢模板生产的材料选择,设计原则,生产工艺,质量控制及发展趋势等方面知识。随着科技的不断进步和基础设施建设的持续推进,钢模板生产技术和质量水平将不断提高,为工程建设提供更安全,高效,环保的支撑。